與 L/E-PBF 粉末床熔融金屬3D打印工藝相比,在 MBJ 粘結(jié)劑噴射金屬增材制造工藝中,金屬顆粒不是通過能量輸入來熔合的,而是使用液體粘合劑簡單地粘合,接下來是所謂的生坯部件的脫脂和燒結(jié),從而去除粘合劑,金屬顆粒通過擴散過程進入金屬鍵并形成幾乎致密的成分。

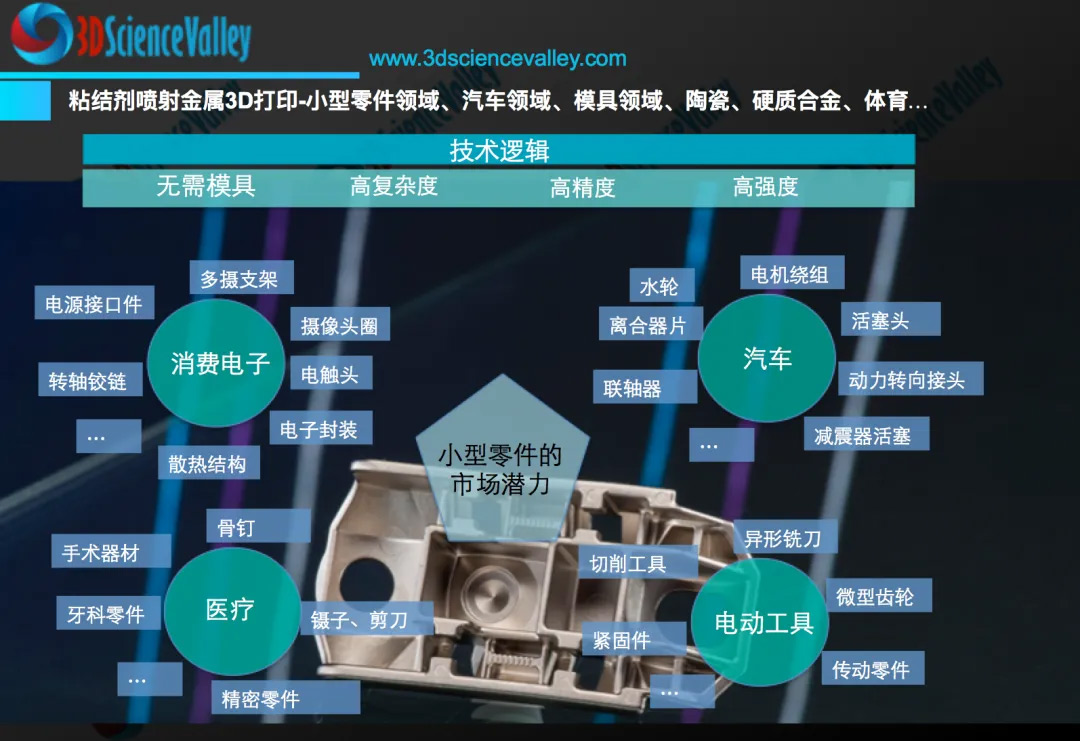

盡管通過MBJ 粘結(jié)劑噴射金屬增材制造降低組件的制造成本是可能的,而且醫(yī)療技術尤其為MBJ 粘結(jié)劑噴射金屬3D打印工藝提供了許多有前景的應用,但這一突破尚未實現(xiàn)。 不僅MBJ 粘結(jié)劑噴射金屬3D打印工藝所需要的必要的投資成本仍然與成熟的 L/E-PBF 粉末床熔融金屬3D打印系統(tǒng)相當,而且還缺乏針對鈦等生物材料的醫(yī)學認證工藝路線,以及合適的粉末調(diào)理策略,缺乏直接使用MIM粉末將粘合劑噴射集成到相應的工藝路線中。

從干燥到更好的3D打印

德國弗勞恩霍夫Fraunhofer IAPT研究所及其研究合作伙伴,利用統(tǒng)計實驗設計研究了提高流動性的不同粉末干燥策略。由于其與醫(yī)療應用的相關性,尺寸分布低于

25 μm 的球形 Ti-6Al-4V

粉末在各種參數(shù)下使用真空和氣體吹掃進行干燥。研究的參數(shù)、時間和溫度是在具有十一個測試和三個中心點的中心復合邊界測試計劃中選擇的,分析了粉末的目標參數(shù)——水含量、流動性和雜質(zhì)水平(氧、氮)。為了進行驗證,在工業(yè)粘結(jié)劑噴射系統(tǒng)上進行了實際測試試驗,對于所研究的粉末,確定了在

200°C 下持續(xù) 6 小時的優(yōu)化干燥周期。組件的尺寸精度(從 ±1.5% 提高到 0.3%)和粉末床的視覺效果得到顯著改善。

目前生物醫(yī)學應用和假肢最相關的材料是鈦及其合金,因為它們具有生物相容性、無毒等特性以及良好的機械性能。與 L-PBF粉末床激光熔融或 E-PBF 粉末床電子束熔融等基于熔融的增材制造技術相比,MBJ粘結(jié)劑噴射金屬3D打印工藝在鈦合金制造方面顯示出明顯的優(yōu)勢,特別是在創(chuàng)建個性化生物醫(yī)學設備方面。舉例來說,目前治療手指關節(jié)疾病的形式,無論是類風濕性關節(jié)炎還是外傷,通常都會導致關節(jié)僵硬。此前,弗勞恩霍夫Fraunhofer

IAPT開發(fā)了一種方法,可以生產(chǎn)在生物力學負載方面高要求的小型且精細的個性化植入物。根據(jù)3D科學谷的了解,F(xiàn)raunhofer IAPT

采用的增材制造技術是基于粘結(jié)劑的3D打印制造技術。

顯著提高生坯的質(zhì)量

無需支撐結(jié)構(gòu)即可生產(chǎn)特別復雜的零件,與L-PBF粉末床激光熔融和E-PBF粉末床電子束熔融相比,MBJ可以避免熱應力,防止形狀變形和開裂,并且不會引起不良的微觀結(jié)構(gòu)特征或材料損失,確保高材料回收效率和成本效益,特別是對于昂貴的材料。盡管有這些優(yōu)點,但關于鈦及其合金以及細 MIM 金屬注射成型用金屬粉末用于MBJ 粘結(jié)劑噴射金屬3D打印工藝缺乏全面的研究。

德國弗勞恩霍夫Fraunhofer IAPT研究所目前工作的目的是比較不同的干燥策略,研究相關性,特別是與所研究粉末的流動性有關的相關性,并找到優(yōu)化的調(diào)節(jié)策略,當前的發(fā)現(xiàn)如下:

較長且較溫暖的干燥時間可改善流動性并降低水含量的假設是可以接受的。分析干燥模型后,確定了 200 °C 下 6 小時的優(yōu)化干燥周期。

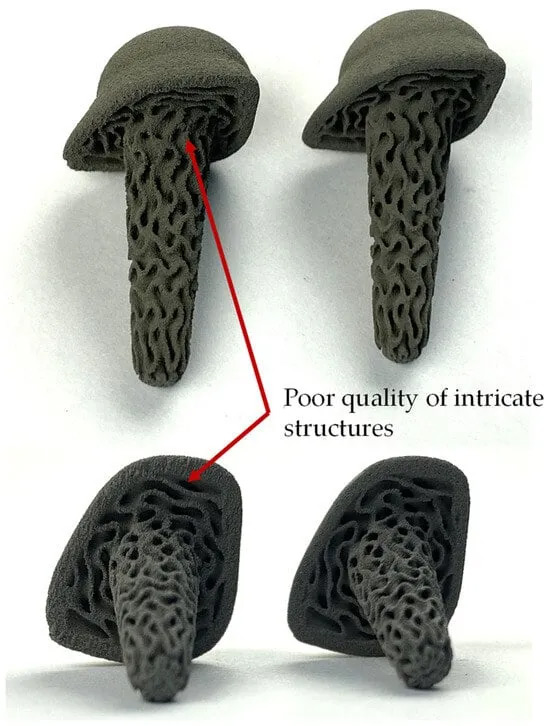

可以說,Ti-6Al-4V粉末的調(diào)質(zhì)工藝顯著提高了其流動性。初次使用前,建議干燥新粉末。由于交付和儲存時間不確定,新粉末中的水分含量可能會有很大差異。干燥粉末可以顯著提高生坯的質(zhì)量,特別是表面紋理和尺寸精度。

干燥調(diào)節(jié)還有助于減少3D打印過程錯誤。值得注意的是,調(diào)節(jié)時間的影響比溫度的影響更明顯。

弗勞恩霍夫Fraunhofer IAPT研究所下一步工作的主題將包括研究開發(fā)的調(diào)節(jié)策略如何影響材料的再利用。可以證明,對于單獨的干燥循環(huán),氧氣或氮氣沒有增加。總體而言,對于MBJ粘結(jié)劑噴射金屬3D打印工藝所使用的鈦及其合金的回收利用還缺乏深入的研究,通過建立粉末調(diào)節(jié)和鈦粉末再利用的具體指南,MBJ粘結(jié)劑噴射3D打印技術可以提高材料效率,而不必冒犧牲組件可靠性的風險,特別是在用于醫(yī)療組件制造的情況下。